本シリーズでは、弊社コムスクエアの熱いモノづくりについてご紹介しております。

弊社では、LED監視の自動化プロジェクトを推進しておりました。しかしプロジェクトの成功には、乗り越えなくてはならない困難な壁がいくつも立ちはだかりました。

そんなプロジェクトの成功を阻む技術的ハードルや3つの乗り越えるべき壁を、前回の記事でご紹介しております。是非、以下URLからご覧ください。

目次

前途多難なLED監視を支えるパーツ作り

今回は、前回取り上げました3つの課題のうち、「パーツ作り」に焦点を当ててご紹介致します。

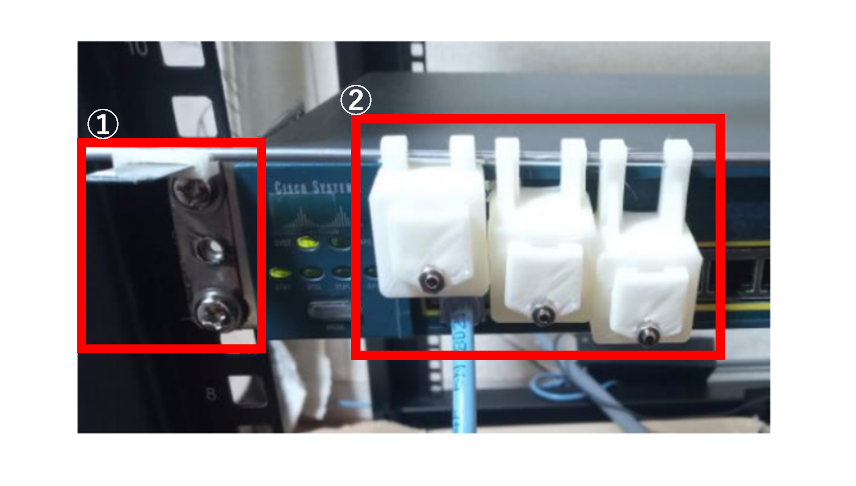

弊社が制作していたパーツとは、LEDランプを監視するために必要であるセンサーを固定するためのパーツです。お客様にとって使いやすいパーツ作りに、かなり力を入れました。

なぜ力を入れていたのかというと、お客様からの様々な要望があったためです。当時、行ったLED監視の自動化に関する顧客アンケートの結果には、以下のような回答が多く挙げられておりました。

『簡単に取り付けが可能で、かつ取り付け後も目視でLEDランプを確認したい』

これは既存の類似製品ではLEDランプを監視するためのセンサーを取り付けてしまうと、その後、目視確認ができなくなってしまう(確認するためにはセンサーを外す必要がある)という課題が背景にありました。

お客様のご要望を実現するにあたり、大きな変更では5,6回、小さな変更でいうと何10回も行うほど、試行錯誤を繰り返しました。そんな弊社が取り組んだパーツ作りにおける試行錯誤の過程をご紹介致します。

試行錯誤の過程をご紹介していく前に、そもそもLED監視におけるパーツとは何なのかについてご説明いたします。

LED監視のパーツとは

②センサーパーツ・・LEDランプの光を検知するセンサーを固定する役割

LED監視のパーツとは、サーバやネットワーク機器のLED個所にセンサーを固定するために用いるパーツのことです。

弊社ではパーツを細かくわけると12種類展開しているんです。なぜそんなにパーツが多いのかというと、サーバやネットワーク機器の種類、設置されている状況に合わせて、パーツ作りを行っているためです。

現在、サーバやネットワーク機器以外の機器にとりつけられているLEDランプの監視をしたいというご要望も頂いておりますため、パーツは今後も増えていく予定です。

パーツの説明はここまでにして、これからコムスクエアの試行錯誤をご説明いたします。

LED監視のパーツ、実は手作業で作っていた

LEDセンサーの製品開発は当初、弊社が展開しているMSP事業部に協力してもらい試行錯誤していました。

実はその当時、LEDセンサーの固定に使用するパーツは、全て担当者の手作業で作っていました。

センサーを地面から垂直に立てるために、針金やゴムリングを利用することでパーツ作りを行っていました。

しかし手作業でのパーツ作りは、すぐに修正を加えたり、短時間で作れるメリットはあるものの限界がありました。その限界とは、製品を市場に展開していくにあたり手作業では緻密さや再現性に欠けるという点です。

3Dプリンターで変わったLEDパーツ作り

お客様が求めている取り付けが容易であり、かつ取り付け後もランプを目視で監視できるようなパーツには、精密性が必要不可欠で手作業では実現が困難でした。

手作業での限界を乗り越えるために、導入したのが3Dプリンターです。

3Dプリンターの導入以降、より精密なパーツ作りを行うことができるようになりました。

3Dプリンターで常に試行錯誤されていく中で、お客様が求めている最適なパーツへと近づきつつありました。

しかし試行錯誤を何度繰り返しても、中々上手くいかないプロセスがありました。それは光を検知し、値を抽出するプロセスです。パーツだけでなく、検知した情報を処理するソフトウェアを改善しても、光の検知が上手くいかないんです。

この光の検知が上手くいかない原因、実はパーツの設計における想定そのものにミスがあったのです。

LED監視、想定ミスだった光の検知

設計における想定ミスとは、一体、何だったのでしょうか?

結論から申し上げますと、LEDランプの光の進み方に想定ミスがありました。

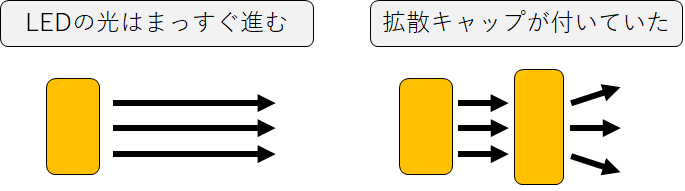

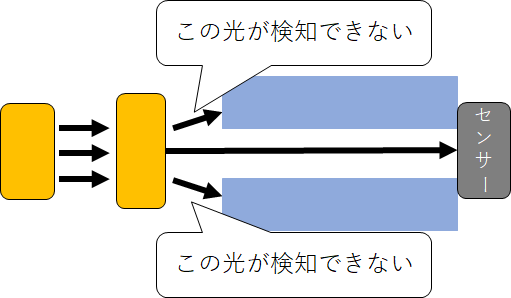

当時、LEDの光はまっすぐ進むという指向性を前提に、パーツ作りを行っていました。

しかしLEDランプだと考えられていた部分は、拡散キャップが付いており斜めから覗き込んでも色が見えるような工夫がなされていました。

つまり、上記画像のように拡散された光が遮断されたことにより検知されていないことが、光の値を正しく検出できない原因でした。前提の誤りを元に、光の拡散性を踏まえた設計に作り替えることで、無事に光を検知することが可能になりました。

設計の想定ミスが起き、元々の設計を白紙に戻す事態にも直面しました。そんな困難な壁を乗り越えた末に完成した弊社のLED監視。多くのモノづくりをされている方は、弊社のLED監視プロジェクトに共感する部分は多いのではないでしょうか?

今回は、LED監視の自動化プロジェクト「パーツ作り編」でした。

次回は、「電子回路の基盤づくり」についての試行錯誤をご紹介致します。